Çip ve Wafer Nedir? Çipler Nasıl Üretilir?

Silikon Nedir?

Yarı iletken üretimi, elektronik cihazlarda kullanılan entegre devreleri (integrated circuit-IC) meydana geliştirmek amacıyla yürütülen çok karmaşık bir süreç. Akıllı telefonlardan bilgisayarlara, arabalardan tıbbi cihazlara kadar modern teknolojik cihazların tümü bir veya birden fazla çip barındırmakta. Peki bu çipler nasıl üretiliyor? Bugünkü konumuz sürekli internet ortamında görselleriyle karşılaştığınız, teknoloji meraklılarının da bir hayli ilgisini çeken disk şeklindeki wafer’lar. Türkçe adıyla silikon levya veya silikon disk plakalar. Ayrıca çip üretim süreçlerine de yakından bakacağız.

Yarı iletkenler yalıtkanlardan daha yüksek, ancak saf iletkenlerden daha düşük elektrik iletkenliğine sahip. Silikon, yarı iletken bileşenlerin üretiminde kullanılan en önemli yarı iletken malzeme olarak ön plana çıkıyor. Çip üretimi çok sayıda adım içeren uzun bir süreç. Wafer dediğimiz silikon plakalar ise “çiplerin” ortaya çıkmadan önceki son halini temsil ediyor. Detaylara inelim..

Önemli bir yarı iletken olan silikon, iletkenliği ve ulaşılabilirliği nedeniyle teknoloji sektörünün vazgeçilmez bir parçası. Silisyum bolluk açısından yeryüzünde en çok bulunan ikinci element. Yaygın silikon içeren maddeler arasında ise plaj kumu, kuvars ve çakmaktaşı bulunuyor. Günümüzde silikon, kumun (SiO2) karbonla birlikte 2200°C’ye yaklaşan sıcaklıklara ısıtılmasıyla üretilmekte.

Silisyum kristalleri metallere benzemekle birlikte gerçek metaller değildir. Saf silikon kristalleri yalıtkan gibi davranarak minimum elektrik akışına izin veriyor, ancak bu doping denilen işlemler aracılığıyla değişiklik gösterebiliyor. Yarı iletkenlerin elektriksel özellikleri, katkılama (doping) olarak bilinen bir süreçle düzenleniyor. Bu işlemle yabancı maddelerin girişine kontrollü bir şekilde izin veriliyor, maddenin saflık oranı değiştiriliyor. Yarı iletken malzemeye az miktarda başka elementler eklenebiliyor, elektron fazlalığı ya da eksikliği yaratılıyor.

Başka bir deyişle doping, malzemenin davranışını değiştirmek ve onu bir iletkene entegre etmek için benimsenen bir yöntem. Bir silikon kristaline az miktarda safsızlık karıştırılma süreci olarak tanımlanabilir. Doping için kullanılan bu safsızlıklara dopant deniyor. Silikon (Si) kendi başına elektriği çok iyi iletmez; ancak direnci kesin bir özelliğe göre kontrol etmek için tam olarak dopantları alabilir. Ohm-santimetre (ohm-cm veya Ω⋅cm) cinsinden ölçülen direnç, malzemenin elektrik akımını ne kadar etkili bir şekilde ilettiğini veya direndiğini ölçmekte. Büyüme süreci boyunca azot, indiyum, alüminyum, galyum ve bor gibi silikon (Si) katkı maddeleri eklenebilir. İletken olmayan silikondan bir yarı iletken oluşturulabilmesi için, silikonun bir wafer’a dönüşmesi hedefleniyor. Küçük toz taneciklerinin bile önemli olduğu laboratuvarlarda sayısız işlem gerçekleştikten sonra ortaya silindir şeklindeki disk plakalar çıkıyor.

Yarı iletken üretiminde çip, entegre devre (IC) olarak da bilinir. Yarı iletken malzemeden üretilen minik elektronik cihazlar dirençler, transistörler, kapasitörler vb. gibi birbirine bağlı bileşenlerin kompakt bir montajını içeren bir dizi elektronik devredir. Bu bileşenler, silikon veya germanyum gibi yarı iletken malzemeden oluşan çip üzerine kazınır.

Çip üzerindeki elektronik devreler, farklı malzemelerden katmanların biriktirilmesi ve bunların içine desenlerin aşındırılmasıyla oluşturulur. Sonuç olarak ortaya çeşitli işlevleri yerine getirebilen, birbirine bağlı bileşenlerden oluşan karmaşık bir elektronik devre ağı çıkıyor.

Çipler boyutları, yapıları ve işlevsellikleri ile karakterize edilmekte. Bir çipin boyutu tipik olarak milimetre cinsinden ölçülür ve içerdiği devrelerin karmaşıklığına bağlı olarak değişebilir. Örneğin, basit bir mantık çipinin her bir kenarı sadece birkaç milimetre olabilirken, karmaşık bir mikroişlemcinin her bir kenarı 20 mm veya daha fazla olabilir.

Bir çipin yapısı, içinde barındırdığı bileşenlerin düzenini ifade ediyor: Devrelerin yerleşimi ve transistörlerin, dirençlerin, kapasitörlerin yerleşimi gibi. Performansı optimize etmek ve güç tüketimini azaltmak için tasarım süreci çok önemlidir. Mühendisler tasarım sürecinde uzun zamanlar, şirketler yüksek meblağlarda para harcamakta.

Yongaların işlevselliği içerdiği devrelere bağlıdır. Bellek yongaları gibi bazı çipler tek bir işleve sahipken, mikroişlemciler çok işlevlidir. İşlevsellik, devrelerin tasarımına ve bunların birbirine bağlanma şekline göre belirleniyor.

Şimdi hem silikon disk plakalar, hem de çiplerin üretim sürecine daha yakından bakacağız.

Wafer olarak bilinen silikon disk plakalar, teknoloji endüstrisinde mikroelektronik cihazlar için alt tabaka malzemesi olarak hizmet veren temel bir bileşen. Entegre devreler ve mikroçipler gibi mikroelektronik ürünler wafer’lardan kesilerek yapılıyor. İnce yarı iletken tabaka, sayısız teknolojik üründe kullanılan entegre devrelerin temelini oluşturmakta. Tipik olarak wafer’lar daire şeklinde ve genellikle çok incedir.

Çeşitli şekil ve boyutlarda mevcut olan silikon levhalar, elektronik cihazlarda hayati rol oynayan entegre devrelerin ayrılmaz bir parçası. Silikon plakalar, daha az kusur ve üstün saflık ile bilinen Vertical Bridgeman, Czochralski çekme ve yeni ortaya çıkan Float Zone gibi üretim yöntemlerinden geçiyor.

Silikon wafer üretimi karmaşık ve hassas bir süreç. Temel olarak bu süreçte ham silikon son derece saf, tek kristalli bir alt tabakaya dönüştürülüyor. Ayrıca süreçte teknoloji endüstrisinin titiz standartlarını karşılamak ve yüksek kaliteli wafer’lar üretilmesini sağlamak için ileri teknoloji ve sıkı kalite kontrolü gerekli.

Silikon wafer çip kesimi.

Silikon wafer kullanımıyla mümkün hale gelen elektronik bileşenlerin minyatürleştirilmesi, giderek daha kompakt ve güçlü cihazların geliştirilmesine imkan tanıdı. Yani diyebiliriz ki baştan sonra yarı iletken üretimi dünyanın değişiminde büyük rol oynadı. Silikon plakalar da bu işin en temel parçalarından biri.

İster standart bir CPU, ister özel bir grafik işlemci ya da sistem belleği olarak kullanılan DRAM olsun, tüm çipler metaller, yalıtkanlar ve yarı iletken malzemelerle katmanlanmış ultra saf silikon disklerden yapılır. Nihai bir çip elde etmek için tasarım yapan mühendislerin ultra hassas planlarının en ince ayrıntısına kadar hayata geçirilmesi için yüksek kalitede cihazlara ihtiyaç var. TSMC, Intel ve GlobalFoundries gibi önde gelen yarı iletken devleri, her yıl milyonlarca wafer üretimi yapmakta.

Fabrikalar, üretimi mükemmele yakın tutmak için havadaki bakteri ve toz parçacıklarını bile hesaba katar. Bu tür olumsuz şeylerden etkilenmemek için üretim alanları hafifçe basınçlandırılır. Yarı iletken tesislerinde çalışanlar, deri hücrelerinin ve saçlarının makinelere girmesini önlemek amacıyla koruyucu giysi giyerler.

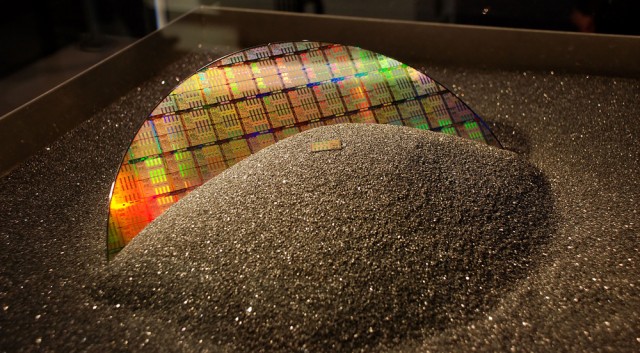

Üretimi tamamlanan bir wafer yukarıdaki gibi görünüyor. Çok değerli olan bu disk plakaların her biri binlerce dolara mal oluyor ve silikon külçeden nihai ürüne kadar tüm üretim süreci baştan sona aylar sürüyor. Diskten kesilen çipler CPU ve GPU gibi birimlerde kullanılmakta. Dolayısıyla elde edilen wafer için harcanan paranın geri kazanılması için her bir çipin değerlendirilmesi önemli.

Genelde dikdörtgen yapıda olan çipler wafer’dan elmas testere yardımıyla kesiliyor. Birçok kişinin merak ettiği bir şey var. Yuvarlak yapıdaki plakanın kenarında yer alan yongalar tamamlanamadığı için bir kısmı tabiri caizse çöp oluyor. O anki duruma göre silikon plakanın %5 ila 25’i (bu miktar çipin boyutuna göre değişir) çöpe atılıyor. Kalan kısımlar daha sonra devre kartına monte edilirken genellikle entegre ısı yayıcı (IHS) ile kaplanıyor. Yani anakartınıza taktığınız işlemcinin dış yüzeyinden bahsediyoruz.

Wafer Çapı ve Kalınlığı

Disk plakalar çapları ve kalınlıkları ile karakterize edilir. Üretkenliği artırmak ve çip başına maliyeti düşürmek için wafer çapı yıllar içinde sürekli olarak arttı. Şu anda standart yonga plaka çapı 300 mm veya yaklaşık 12 inç, ancak 450 mm boyutunda üretim de yapılmakta. Kalınlığı ise genel olarak birkaç yüz mikrometre.

Yonga plakasının yüzeyi, üzerine inşa edilen mikroelektronik cihazların performansını etkileyebilecek kusurları gidermek için ayna yüzeyi gibi parlatılıyor. Ayrıca daha sonra uygun fotolitografiyi sağlamak amacıyla yonga plakasının son derece düz olması gerekli.

Kalite ve Saflık

Wafer yapımında kullanılan silikonun %99,9999 saflıkta olması gerekir ki bu da “six nines” olarak bilinen bir saflık seviyesidir. Aksi takdirde, safsızlıklar wafer üzerine inşa edilen cihazların çalışmasını engelleyebilir.

Kullanılan Materyaller

Plaka türü ve malzemeleri, üretilmesi gereken yarı iletken cihazın türüne bağlı olarak büyük ölçüde değişebilir. Yarı iletken üretimi için aşağıdaki malzemeler kullanılmakta:

- Silikon Germanyum (SiGe)

- Safir (Al2O3)

- Galyum Arsenit (GaAs)

- Galyum Nitrür (GaN)

- Elmas

- Çinko Oksit (ZnO)

- Silisyum Karbür (SiC)

- İndiyum Fosfit (InP)

Wafer üretimi, ham silikonun kuvarsdan çıkarılmasıyla başlayan çok adımlı bir yoldan geçiyor. Silisyum (Si) Dünya’da en bol bulunan ikinci element olsa da saf halde bulunmuyor. Bunun yerine tipik olarak silikon dioksit (SiO2) veya kuvars formunda bulunmakta. Çıkarma işlemi sırasında kuvar karbon varlığında yüksek sıcaklıktaki bir fırında ısıtılıyor, böylelikle silikon dioksit silikona indirgeniyor.

Ham silikon çıkarıldıktan sonra ise yüksek derecede saflaştırılmalı. Peki neden? Elektronik cihazların performansı silikon alt tabakadaki safsızlıklara karşı son derece hassastır. Saflaştırma işlemi, arıtma, bölge eritme ve katılaştırma dahil olmak üzere, silikonun saflığını toplu olarak %99,9999 veya daha yüksek bir seviyeye çıkaran çeşitli adımlar içermekte. Daha sonra Floating Zone veya Czochralski süreci gibi yaygın imalat yöntemleri kullanılarak bir silikon çubuk veya külçe halinde katılaşmasına izin veriliyor. Czochralski yönteminde küçük bir parça katı silikonun erimiş silikon havuzuna yerleştiriliyor, ardından sıvı silindirik bir külçeye dönüşürken yavaşça döndürülerek çekiliyor.

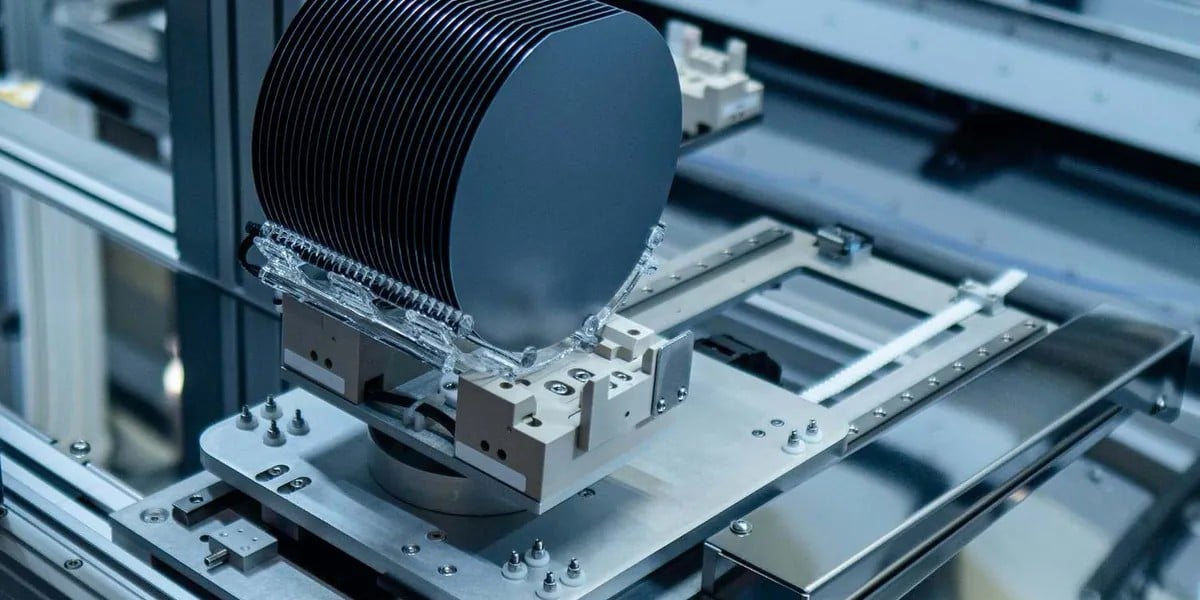

Gelişmiş bir otomasyon sistemi içinde silikon levhaların ve mikro devrelerin kontrol uygulamasında otomatik robot kollarının entegrasyonunu gösteren görüntü.

Wafer’ın disk şeklinde olmasının nedeni de bu. Tamamen soğumadan önce külçenin piramidal uçları çekilerek çıkarılmakta. Keskin elmas testere bıçakları daha sonra gövdeyi aynı kalınlıkta ince wafer’lar halinde dilimlemek için kullanılıyor. Diskler tipik olarak olarak yaklaşık 1 milimetre kalınlıkta, ancak isteğe bağlı olarak biraz daha ince hale getirilebiliyor. Dilimlemeden sonra, wafer’lar elektronik cihazların imalatı için uygun olan pürüzsüz, düz bir yüzey oluşturmak üzere parlatılıyor.

Czochralski İşlemi Tam Olarak Ne?

Czochralski işlemi yarı iletkenlerin, metallerin, tuzların ve sentetik değerli taşların tek kristallerini elde etmek için kullanılan bir kristal büyütme yöntemidir. Adını 1916 yılında icadı gerçekleştiren Polonyalı bilim adamı Jan Czochralski’den alan bu yöntem, yarı iletken cihazlarda kullanılan tek kristal silikonu üretmek için kullanılmakta. Süreç, bir tohum kristalinin erimiş silikon içeren bir potaya daldırılmasıyla başlıyor. Biraz önce de bahsettiğimiz gibi, bir çubuğa bağlı olan tohum kristali yavaşça yukarı doğru çekilir ve aynı anda döndürülüyor.

Tohum kristali kaldırıldıkça erimiş silikon soğuyor ve katılaşarak tohumun kristal yapısını koruyor. Tohum kristalinin kaldırılma hızı ve ortamın sıcaklığı, homojen kristal yapı sağlamak için dikkatlice kontrol ediliyor. Sonuç olarak “boule (bukle)” olarak bilinen büyük, silindirik bir silikon kristali ortaya çıkıyor. Czochralski tekniği az kusurlu yüksek kaliteli kristaller üretmesiyle ünlüdür ve yarı iletken endüstrisinde silikon wafer üretmek için tercih edilen birincil yöntemdir.

Wafer Dilimleme ve Parlatma

Czochralski işlemiyle “boule” oluşturulduktan sonra sırada dilimleme ve parlatma işlemi var. Silindirik tek bir silikon kristali olan boule, elmas testere kullanılarak ince diskler halinde dilimlenmekte. Elmas testere, hassas ve temiz kesim yapılmasına imkan tanıyan yüksek sertliği nedeniyle tercih ediliyor. Dilimleme işlemi ayrıca levhaların eşit kalınlıkta olmasını ve kusur içermemesini sağlamak için dikkatle kontrol edilmeli. Yonga levhadaki herhangi bir düzensizlik, üretmek için kullanıldıkları yarı iletken cihazların performansını etkileyebilir. Yani dilimleme işlemi silikon üretiminde kritik bir adım.

Levhalar dilimlendikten sonra, elektronik cihazların üretimine hazırlanmaları için bir dizi temizleme ve parlatma adımından geçerler. İlk adımda dilimleme işleminden kalan silikon tozunu gidermek için temizleme işlemi yapılmakta. Bu işlem tipik olarak kimyasalların ve ultrasonik çalkalamanın bir kombinasyonu kullanılarak yapılıyor. Sonrasında incecik plakalar pürüzsüz, düz bir yüzey oluşturmak için parlatılıyor.

Parlatma sürecine gelince, burada kimyasallar ve aşındırıcı parçacıkların bir karışımı olan “parlatma bulamacı (polishing slurry)” kullanılıyor. Düzgün bir yüzey sağlamak için plakanın her iki tarafı da özenle parlatılıyor. Bu çok ince bir işçilik.

Parlatma işlemi wafer’ın fiziksel görünümünü iyileştirmekle kalmıyor, aynı zamanda elektriksel özelliklerini de geliştiriyor. Yarı iletken cihazların imalatı sırasında ince filmlerin veya diğer malzeme katmanlarının daha sonra biriktirilmesi için pürüzsüz, düz bir yüzey gerekli. Nitekim dilimleme ve parlatma işlemleri yüksek kaliteli silikon wafer üretiminin en ve en kritik adımları.

Levhalardaki İnce Filmler

İnce filmleri kısaca wafer yüzeyinde biriktirilen malzeme katmanı veya kaplaması olarak tanımlayabiliriz. Bu ince katmanlar çeşitli amaçlara hizmet edebilir ve yarı iletken cihazların üretimi için çok önemli. Filmlerin biriktirilmesi de üretim sürecinde bir başka önemli adım ve belirli özellikler/işlevler elde etmek için wafer üzerine bir malzeme katmanı uygulanmakta. İşte silikon disk plaka teknolojisinde kullanılan birkaç yaygın ince film türü: Dielektrik ince filmler, metal ince filmler, yarı iletken ince filmler ve pasivasyon filmleri.

Bu ince filmlerin biriktirilmesi tipik olarak kimyasal buhar biriktirme (CVD), fiziksel buhar biriktirme (PVD) veya atomik katman biriktirme (ALD) gibi teknikler kullanılarak yapılır. İnce film malzemelerinin ve biriktirme yöntemlerinin seçimi, üretilmekte olan yarı iletken cihazın özel gereksinimlerine bağlı.

Temizlik Aşaması

Yonga plakası oluşturma sürecindeki son adım temizlik. Bir süredir anlattığımız özenle üretilen plakalar, üretim sürecini engelleyebilecek artık parçacıkları veya kirletmeye neden olan maddeleri gidermek için temizleniyor. Bu işlem bir dizi kimyasal banyo ve durulama döngüsü kullanılarak yapılmakta.

Sırada Testler Var

Wafer, tüm üretim aşamalarından sonra sorunsuz entegre devreler oluşturmak üzere bir dizi işlemden geçmekte. Oksidasyon ve fotolitografi de işlemlerden ikisi; burada entegre devrenin bir deseni ışık kullanılarak gofret üzerine aktarılır. Daha sonra, desenli wafer aşağıdaki gibi bazı işlemlerden geçmekte:

- Aşındırma

- Doping

- Test

Silikon parça test edildikten sonra tek tek çipler halinde kesilir, bunlar paketlenir ve elektronik cihazlarda kullanılmak üzere hazırlanır.

Silikon Disk Plakanın Parçaları

Şimdi kullanıma hazır olan bir tabakanın bileşenlerine bakabiliriz.

- Kenar Kalıp (çipler): Üretim kaybı olarak kabul edilir. Bir yonga plakasının kenarı boyunca yer alan çiplerdir. Daha büyük gofretlerde daha az çip kaybı olur.

- Çizim Hatları: İşlevsel kısımlar arasında, bir testerenin devreleri tahrip etmeden yonga plakasını güvenli bir şekilde kesebileceği dar, işlevsel olmayan alanlar vardır. Bu ince alanlar “scribe çizgileri” olarak biliniyor.

- Çip: Elektronik devre desenlerine sahip olan, uğrunda milyarlarca lira ve zaman harcanan silikon parçalar.

- Düz Bölge: Wafer oryantasyonuna ve tip tanımlamasına yardımcı olmak için düz bir şekilde çekilen wafer kenarı.

- Test Elemanı Grubu (TEG): Bir çipin gerçek fiziksel özelliklerini (diyotlar, devreler, kapasitörler, transistörler ve dirençler) gösteren bir prototip modeli. Böylece yeterli şekilde çalışıp çalışmadığını anlamak için test edilebilir.

Wafer’lardan kesilen çipler sonrasında farklı işlemlerden de geçiyor. Çip üretimi, çipin karmaşık yapılarını oluşturmak için birçok kez tekrarlanan fotolitografi, aşındırma ve doping dahil olmak üzere çeşitli adımlar içermekte.

Fotolitografi

Fotolitografi en basit tabirle devre tasarımını wafer’ın üzerine aktarma işlemidir. Bu süreçte yonga plakası fotorezist adı verilen ışığa duyarlı bir malzeme ile kaplanır. Devre tasarımının bir şablonu olan maske, daha sonra yonga plakasının üzerine yerleştirilir ve üzerine ultraviyole ışık tutulur. Işık devre tasarımının desenindeki fotorezisti sertleştirirken, maruz kalmayan alanlar yumuşak kalır.

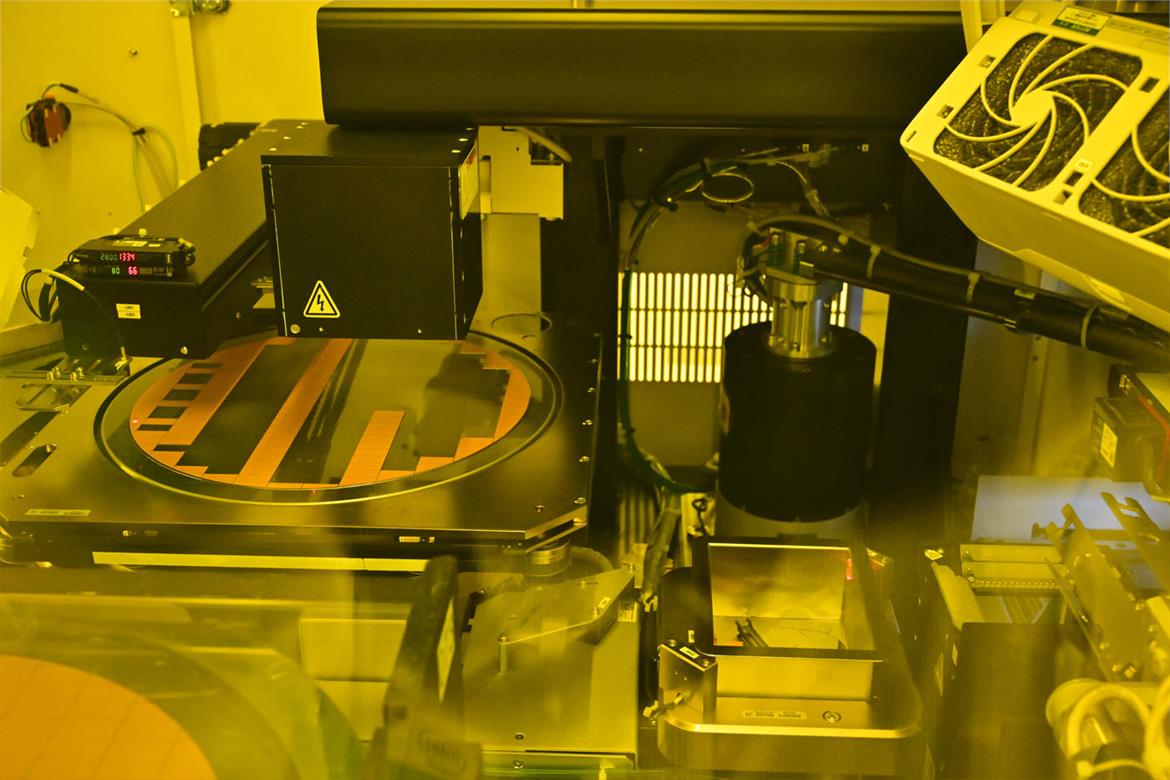

Fotolitografi makinesinin içinde yer alan bir wafer.

Aşındırma (Dağlama)

Aşındırma adı verilen işlemde yonganın özelliklerini oluşturmak için levhanın açıkta kalan alanları aşındırılır ve istenen deseni geride bırakan kimyasallar kullanarak istenmeyen malzeme ortadan kaldırılır. Ayrıca bu süreçte devre tasarımının altındaki silikon ve diğer malzeme katmanları da ortadan kalkıyor.

Doping (Katkılama)

Biraz önce aslında detaylıca anlatmıştık, tekrar farklı anlatımla üzerinden geçelim. Doping, çipin farklı bileşenlerini oluşturmak için disk içindeki silikonun özelliklerini değiştirmek için kullanılan bir teknik. Bu işlem, silikona iletkenliğini değiştiren safsızlıklar eklenerek yapılıyor. Safsızlıkların türü ve miktarı, silikonun fazla elektrona sahip n-tipi mi yoksa elektron eksikliği olan p-tipi mi olacağını belirliyor. N-tipi ve p-tipi silikon arasındaki etkileşim, çip üzerindeki devreleri oluşturan transistörlerin temelini oluşturmakta.

Fotolitografi, aşındırma ve doping işlemleri çipin karmaşık yapılarını oluşturmak için birçok kez tekrarlanabilir. Her tekrar çipe yeni bir katman ekler ve her katman nihai devrede belirli bir işleve hizmet eder.

İşlevsellik Testi

Wafer testinden bağımsız olarak, çip meydana geldikten sonra işlevsellik ve performans açısından test edilir. Bu aşamada çipe elektrik sinyalleri uygulanması uygulanıyor, verdiği tepki test ediliyor. Yonga testleri geçerse yonga levhadan kesilerek elektronik cihazlarda kullanılmak üzere paketleniyor.

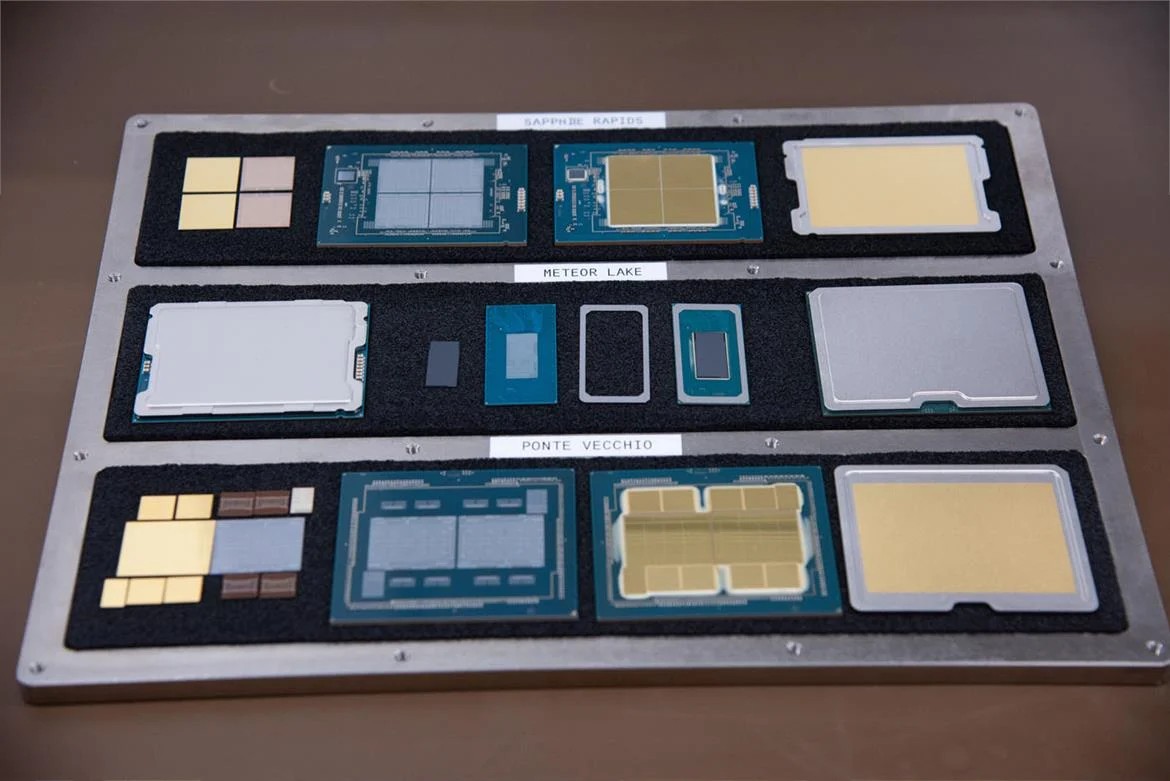

Hatırlayacak olursanız 2023 yılında Intel’in Malezya’daki çip paketleme fabrikasını gezme fırsatı bulmuştuk.

- Intel Malezya Fabrikasını Gezdik! Çipler Nasıl Paketleniyor?

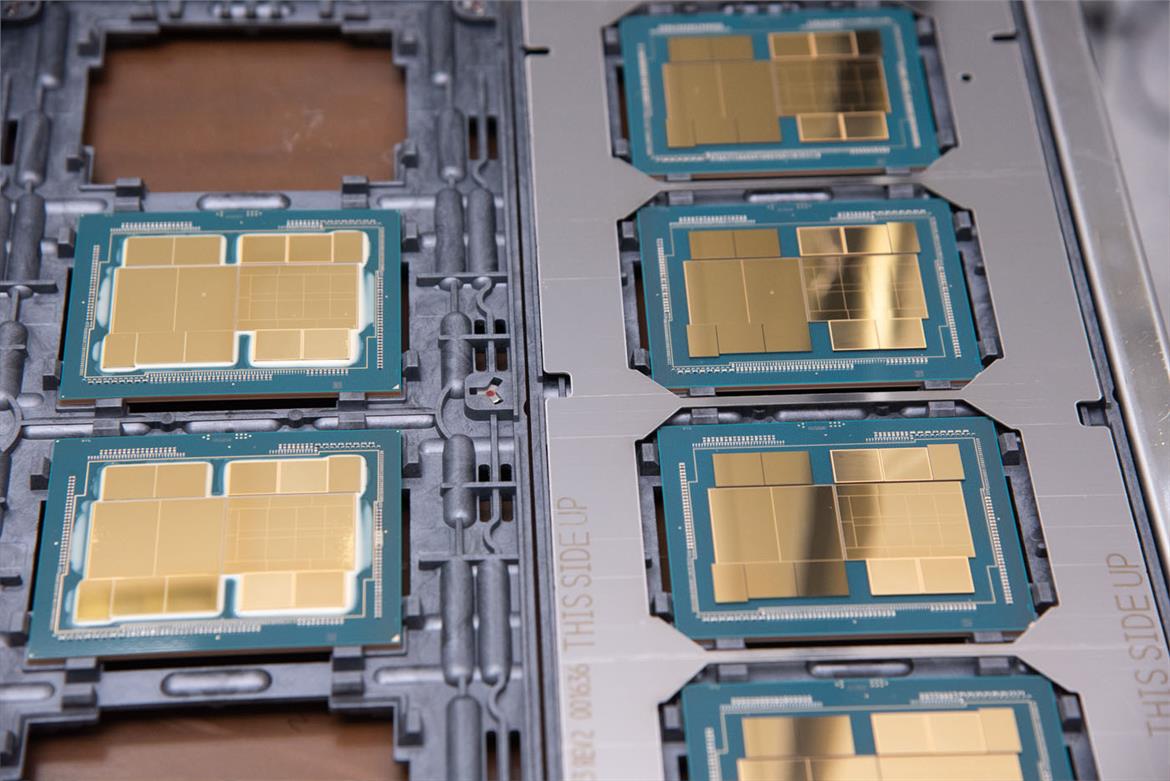

Intel, çip üretiminin her aşamasında yer alan az sayıdaki şirketten biri. Aşamalar kumun silikon yongalara dönüştürülmesi (ortak bir şirket tarafından) ve ardından tasarımın en son litografi süreci (yongadan yongaya değişiyor) kullanılarak aşındırılmasıyla başlıyor. Aşındırma işlemi tamamlandıktan sonra bu 300 mm’lik (tipik dairesel wafer boyutu) yonga plakaları üretim tesislerinden Kulim, Malezya’daki gibi kalıp hazırlama ve sınıflandırma operasyon tesislerine gönderiliyor.

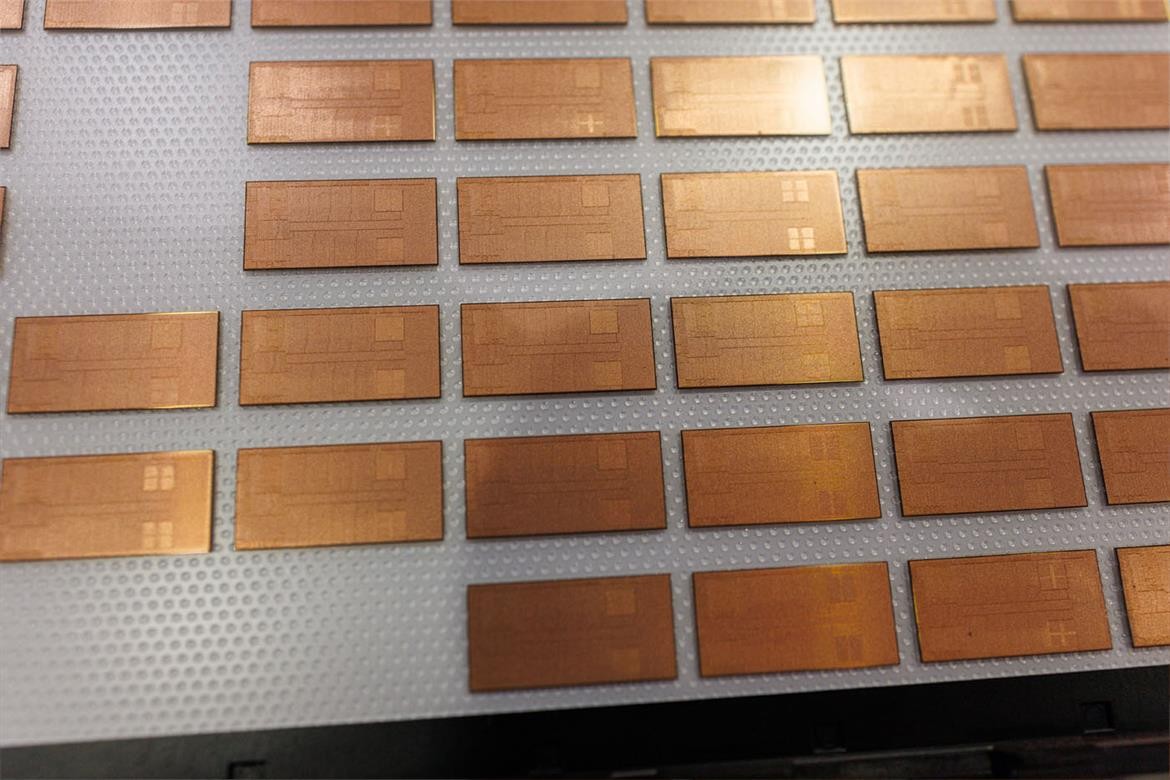

Tekli kalıp silikon plakadan çıkarılıyor ve bir tepsiye yerleştiriliyor.

Kalıp daha sonra taşlama, lazerle kazıma ve mekanik kesme gibi çeşitli yöntemler kullanılarak tek tek çiplere ayrılıyor. Bu çipler bir aktarım mekanizmasına yerleştiriliyor, 450 kilogramdan daha fazla ağırlıktaki özel şirket içi modül kullanılarak kusurlara karşı kontrol ediliyor ve sınıflandırılıyor. Ayrıca tüm süreç otomatik olarak gerçekleşiyor.

Şimdi daha fazla detaya inelim. Kalıp ayırma çok adımlı bir işlem. Öncelikle çip bölümleri lazerlerle önceden işaretlenmekte. Sonrasında tekilleştirme (singulation) adı verilen bir işlemle, yongaları tam anlamıyla testereyle ayıran başka bir makine devreye giriyor. Bu makine verimi artırmak için iki elmas uçlu bıçakla desteklenmekte. Bıçaklar plakayı temiz bir şekilde kesiyor, öte taraftan hem kalıntıların giderilmesine yardımcı olmak hem de termal genleşmenin hassas çiplere zarar vermesini önlemek için soğutulmuş su akan bir sistem devreye giriyor. Bütün olarak çip kesme sistemi, kesimlerin temiz ve hassas kalmasını sağlamak için bıçak bütünlüğü gibi faktörleri detaylıca izliyor.

Tepsiye dizilmiş ayrı yonga kalıpları.

Ayrıştırılan tekli yongaları farklı bir makine alıyor, ardından her bir kalıbı sistematik olarak Pick & Place (seçme ve yerleştirme) adı verilen bir tepsiye çıkarıyor. Robotik kol, daha sonra her bir kalıbı tepsi üzerinde belirlenmiş bir konuma yönlendiriyor.

Intel, bu tepsilerin tüm ürünlerinde etkin bir şekilde kullanıldığını söylüyor. Çiplerin yerleştirileceği soketler mevcut değil. Bunun yerine tepsinin yatağında altıgen bir delik ızgarasıyla delinmiş beyaz bir malzeme kullanılmış. Görünüşe göre malzeme çipler yerleştirilirken hafif bir emme basıncı sağlıyor ve bu da çiplerin yer aldığı tepsilerin sarsılmadan tesislerde taşınmasına olanak tanıyor.

Test ve Sınıflandırma

Intel, otobüs büyüklüğünde bir makine kullanarak kalıpları ayrı ayrı test ediyor. Bir bölümde her biri yaklaşık 450 kg ağırlığında yirmi test hücresi bulunuyor. Bunlar yaklaşık 1.5 metre genişliğinde, 1.5 metre derinliğinde ve 1 metre yüksekliğinde. Lotlar bir uçtan yükleniyor, ardından merkezdeki robotik bir sistem devasa bir otomat makinesine benzer bir şekilde mevcut test hücrelerine çip tepsileri dağıtıyor. Her test hücresi bir tepsiyi alıyor, ardından her birini test etmek ve karakterize etmek için tepsiye yerleştirilen çipler üzerinde otomatik olarak işlem yapıyor.

Devasa test sistemi ve ayrı test üniteleri.

Test hücreleri bağımsız olarak çalışmakta, böylece herhangi bir birim farklı ürünleri test edebiliyor. Hatta bakım yapılmak istendiğinde her biri ayrı ayrı devre dışı bırakılabiliyor. Intel’in bu hücreleri gerektiğinde tesis içinde hareket ettirmek için kullandığı büyük bir kaldırma düzeneği de var. Bu düzenek zeminin hemen üzerinde yer alan bir hava yastığı üzerinde hareket ediyor ki hiçbir şey zarar görmesin. Şirket daha iyi bir yalıtım sağlamak için zeminin çoğunu plastik bir tabakayla kaplamış. Bu, test hücresinin ve düzeneğin ağırlığının zemine zarar vermesini önlüyor ve aynı zamanda manevra kabiliyeti sağlıyor.

Test süreçleri etkin bir şekilde otonom olarak yürütülmekte. Bir çalışanın aynı anda birkaç sıra test cihazını izleyebileceği istasyonlar kurulmuş. Çalışanlar, pratik şekilde birden fazla ekran üzerinden çok sayıda test cihazını takip edebiliyor. İzleme ve bakım dışında neredeyse her şeyi makineler yapıyor. Yani en azından sınıflandırma ve test adımlarında insan gücüne fazla ihtiyaç duyulmadığını söyleyebiliriz.

Bir AVG aynı anda ön ve arka olmak üzere iki yonga kalıbı taşıyabiliyor.

Ayrılan yongalar (yani çip partileri), otomatik yönlendirme araçları (automated guidance vehicle-AGV) tarafından test ekipmanı ve çevredeki depolama alanları arasında karıştırılıyor. Sistem, sürekli olarak hangi test hücrelerinin mevcut olduğunu ve ilk giren ilk çıkar esasına göre test yapmak yerine en yüksek verim potansiyeline sahip partilerin nereden seçileceğini değerlendiriyor. AGV denilen araçlar belirli rotası olmayan yollarda bağımsız olarak ilerliyor.

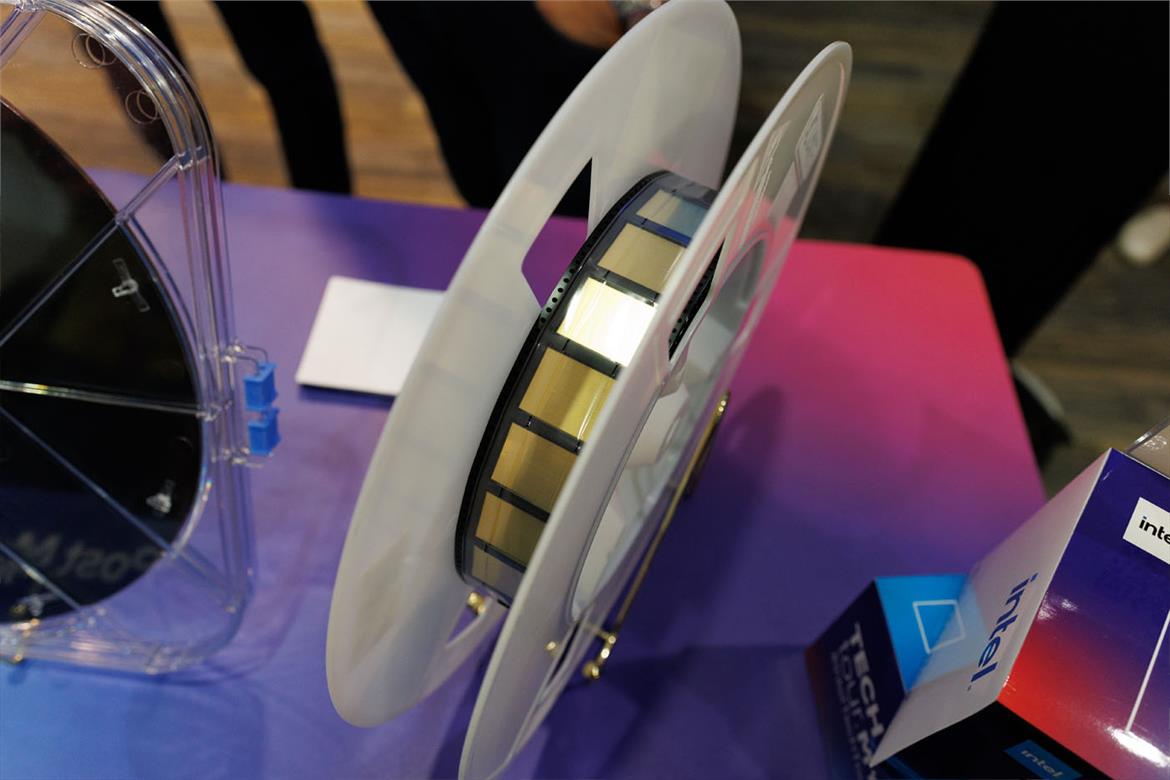

Laboratuvarın dışında sergilenen bir kalıp makarası.

Test edilen tepsiler Pick & Place makinesinin yanındaki bir sarma makinesine (makara gibi) geri dönmekte. Bu noktada çipler karakterize edilmiş ve belirli bir modele göre gruplandırılmış hale geliyor. Tepsiler sıralanırken robotik bir kol her bir çipi ilgili modele göre farklı makaralara taşıyor. Ek olarak, makaralar çipleri iki kat bant arasına sıkıştırıyor ki zarar görmesinler. Testi geçemeyen kalıplar ise kenara ayrılıyor ve geri dönüşüm için toplanıyor.

Makaralar buradan dünyanın dört bir yanındaki Intel Montaj ve Test (Assembly and Test) tesislerine gönderilmekte. Tesislerden biri de PGAT olarak bilinen ve Penang’da bulunan PG8 binasında yer alıyor.

Yongalar önce hizalanıyor ve istifleniyor, ardından entegre ısı dağıtıcı (IHS) termal arayüz malzemesi (TIM) ve yapıştırıcı ile yerine yerleştiriliyor. Öncesinde ise epoksi alt dolgu uygulanıp sertleştiriliyor. Daha önce belirttiğimiz gibi, Intel TSMC’ye de üretim yaptırıyor. Malezya’daki tesis yalnızca şirket üretilen işlemcilerle sınırlı kalmıyor, aynı zamanda TSMC gibi başka dökümhanelerde üretilen çiplerin paketlemesini de yapıyor.

Devamındaki Chip Attach (Çip Birleştirme-Bağlama) süreci, bileşenleri bir alt tabaka üzerine yerleştirmek için flip-chip paketleme ile başlıyor. Her bir çipin yüzeyine yüzlerce ya da binlerce mikroskobik lehim topu yerleştiriliyor ve bunlar bir sonraki çip ya da alt tabaka katmanıyla eşleşiyor.

Bu esnada Foveros‘tan da bahsedelim. Yongalar arası çok boyutlu bağlama tekniği Foveros, Intel’in yongaları üst üste üç boyutlu şekilde yerleştirerek tek bir paket haline getirmesine imkan tanıyor. Bu teknik ilk olarak Lakefield serisiyle kullanılmıştı.

Çip üzerindeki lehim toplarının yakından görünümü.

Yapıştırıldıktan sonra katmanlar arasında küçük hava boşlukları kalabilir. Intel, stabiliteyi artırmak için bir epoksi alt dolgu uyguluyor ve gerilimlerin kalıp boyunca eşit olarak dağıtılmasını sağlıyor. Tekilleştirme sırasında çift testere bıçağında olduğu gibi Intel burada da verimi artırmak için iki epoksi dağıtım nozülü kullanabiliyor. Emme ya da başka bir şeye gerek yok, Intel malzemenin akması için tek gereken şeyin kılcal hareketler olduğunu söylüyor. Çipler daha sonra epoksi dolgusunda boşluk olup olup olmadığını kontrol etmek için taramadan geçmekte.

Paket artık işlemcilerin üzerinde sürekli gördüğümüz entegre ısı yayıcının (IHS) takılabilmesi için hazır halde. Her çip tasarımında kullanılan belirli bir TIM (Termal Arayüz Malzemesi) var. Makine termal malzemeyi düzenli bir şekilde etrafa yayıyor. IHS’yi monte etmek için yapıştırıcı dağıtılıyor, ardından IHS yerine yerleştiriliyor ve sağlam olması için sert hale getiriliyor.

Epoksi alt dolgu uygulanan (solda) ve uygulanmayan (sağda) işlemciler.

Çipler ve wafer’lar elektronik dünyasında bazen birbirinin yerine kullanılan kelimeler, ancak ikisi aynı şey değil. Çipin veya entegre devre bir elektronik aksam, wafer ise entegre devrelerin oluşumu için kullanılan ince bir silikon dilim.

İngilizce kaynaklarda “process node”, “process technology”, “technology node” ve yalnızca “node” gibi terimler görebilirsiniz. Hepsi aynı kapıya çıkıyor. “Node” kelimesi “düğüm” anlamına geliyor. Biz bunu “devre düğümü” olarak kullanabiliriz. Bildiğiniz üzere çiplerde yer alan transistörler birbirine nanometreler ölçeğinde, aşırı derecede yakın. Birbirleriyle ardı sıra geldikleri için bu yapıyı “düğüm” olarak tanımlayabiliriz. Ancak biz genelde süreç teknolojisi, üretim teknolojisi ve fabrikasyon teknolojisi gibi daha açık terimler kullanmayı tercih ediyoruz.

Process node, belirli bir yarı iletken üretim sürecini ve bu sürecin tasarım kurallarını ifade etmekte. Çip üretimindeki node’lar ara bağlantı aralığı, transistör yoğunluğu, transistör tipi ve diğer yeni teknolojiler gibi üretim hattının entegre bir devre üzerinde oluşturabileceği özellikleri gösteriyor.

5nm ve 7nm şeklinde isimlendirilen üretim teknikleri, dökümhane olarak da ifade ettiğimiz üretim tesislerinde gerçekleşen “çip üretim” süreçleriyle ilgili. Neredeyse tüm çipler silikon kullanılarak üretilse de, dökümhanelerin kullanabileceği farklı üretim süreçleri mevcut. Bu nedenle “süreç” kelimesini kullanıyoruz. Özetle, silikon çipler üretilirken transistör bileşenlerinin boyutuyla ölçüm yapılıyor ve bu boyutlarla birlikte “özel” üretim yöntemleri ortaya çıkıyor.

- Silikon Piyangosu Nedir? İşlemciler Neden Birbirinden Farklı?

İşlemciler milyarlarla ifade edilen çok sayıda transistörden oluşur ve bir işlemcinin içinde ne kadar çok transistör varsa o kadar iyidir. Öyleyse sınırsız şekilde transistör yerleştirerek çok fazla performans elde edebiliriz? Maalesef teknoloji dünyasında hedefler bu doğrultuda ilerlemiyor. Entegre devrelerin tasarımı ve ilerlemesindeki anlayış “minyatürleştirme” diyebiliriz. Yıllardır dökümhane işinde olan devler, dur durak bilmeden transistör aralığını küçültmeye devam ediyor. Süreç teknolojileri, sonsuz olarak “daha küçük hale getirme” hedefiyle geliştiriliyor.

Son olarak elde edilen mikro çiplerin kalitesine göre sınıflandırıldığını da belirtelim. Bu konuyla ilgili makalemiz hemen aşağıda:

- Yonga Gruplandırma Nedir? Chip Binning Neden Yapılır?